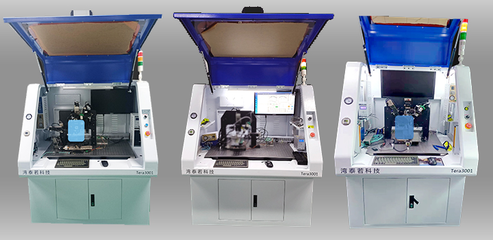

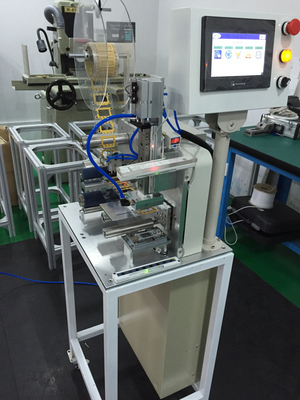

深圳玖科自动化 非标自动化设备故障检测的标准化流程解析

在自动化科技领域,非标自动化设备因其定制化、高效能的特点,已成为现代制造业的关键支撑。其结构的复杂性与工艺的独特性也意味着故障诊断更具挑战性。作为行业内的专业服务商,深圳玖科自动化凭借丰富的现场经验,出一套高效、系统化的故障检测流程,旨在最大化减少设备停机时间,保障生产稳定。

第一步:安全确认与初步信息收集

任何维修操作的前提是安全。检测流程始于对设备进行能量隔离(如断电、断气),并悬挂警示标识。技术人员会详细询问设备操作人员故障发生时的现象、频次以及有无异常声响、气味等,并查阅设备运行日志和近期维护记录,形成对故障的初步画像。

第二步:系统化外观检查与状态确认

在安全环境下,进行全面的目视检查。这包括:

- 机械部分:检查传动机构(如丝杆、导轨、皮带)有无松动、磨损、断裂或异物卡阻;确认各执行元件(气缸、电缸、模组)的安装是否牢固,动作是否到位。

- 电气部分:查看电柜内断路器、接触器、继电器有无烧灼痕迹;检查线路接头是否松动;观察各类传感器(光电、接近、视觉)的指示灯状态是否正常。

- 气动/液压部分:检查管路有无漏气漏液,压力表示值是否在设定范围,过滤器、减压阀、油雾器工作是否正常。

第三步:分级通电测试与信号追踪

在排除明显硬件损坏后,进行分级上电(先控制电,后主电)。利用设备本身的HMI(人机界面)和PLC程序,监控输入/输出(I/O)信号状态。这是诊断的核心环节:

- 验证输入信号:手动触发各传感器,观察PLC对应输入点是否正常响应,以此判断是传感器故障、线路问题还是PLC输入模块问题。

- 验证输出信号:在手动或诊断模式下,通过PLC强制输出,驱动电磁阀、继电器、伺服驱动器等,观察执行机构是否动作,从而定位故障在控制器输出端还是执行端。

- 程序逻辑分析:结合PLC的梯形图或结构化文本,追踪故障步序的逻辑条件,常能发现因条件不满足(如互锁、安全信号缺失)导致的“软故障”。

第四步:核心部件专项检测

对于涉及运动控制、精密定位的设备,故障可能源于核心部件:

- 伺服系统:使用专用软件或驱动器面板,监控伺服电机的实时扭矩、位置误差、报警代码,判断是机械负载过大、参数设置不当还是驱动器/电机本体故障。

- 机器人系统:检查各轴零点位置、齿轮箱状态,并分析示教器上的详细报警信息。

- 视觉系统:检查光源稳定性、镜头焦距、相机触发信号及图像处理软件的参数设置。

第五步:故障复现与根本原因分析(RCA)

在可能且安全的情况下,尝试在可控条件下复现故障,以精准定位间歇性故障。故障修复后,并非工作的终点。玖科自动化强调进行根本原因分析,追问“为什么这个部件会失效?”,是设计缺陷、维护不足、物料问题还是操作不当?据此提出改进建议,防止问题复发。

第六步:修复验证与文档记录

更换部件或调整参数后,进行空载和带载的全流程测试,确保设备功能完全恢复且运行平稳。将此次故障的现象、原因、处理过程、更换的备件等信息详细记录到设备档案中,这为未来的预防性维护和大数据分析积累了宝贵数据。

****

深圳玖科自动化认为,非标设备的故障检测绝非简单的“换件维修”,而是一个融合了经验、逻辑思维和系统方法的专业技术活动。上述标准化流程,确保了检测工作的条理性与高效性,是其为客户提供快速、可靠技术支持服务的重要保障。通过将每一次故障处理都视为一次系统优化机会,玖科自动化助力客户持续提升设备综合效率(OEE),实现智能制造的长远目标。

如若转载,请注明出处:http://www.92gongxiang.com/product/40.html

更新时间:2026-01-12 09:27:49